Российские физики представили новый материал для создания проводящих мембран твердого электролита, устойчивых к длительным температурным и токовым нагрузкам, для применения в качестве анион-проводящей мембраны твердооксидных топливных элементов (ТОТЭ). Работа опубликована в журнале Membranes.

Жидкие электролиты — водные растворы, или расплавы, солей, кислот — известны давно. Они работают в аккумуляторах и батарейках, применяются для получения и очистки металлов, щелочей, органических соединений, для никелирования и анодирования. Но есть еще один класс подобных веществ — твердые электролиты. Их использование в системах накопления обещает значительно увеличить удельную энергоемкость и, как следствие, увеличить эффективность батарей и уменьшить их размеры. Также без твердых электролитов невозможно создать наиболее эффективные устройства для получения электроэнергии из газообразных углеводородов — батареи и энергетические установки на ТОТЭ, твердооксидных топливных элементах.

Дмитрий Агарков, доцент ФЭФМ, заведующий лабораторией топливных элементов МФТИ, поясняет: «Одной из актуальных проблем является эффективное получение чистой электроэнергии из ископаемых углеводородных источников с минимальными выбросами загрязняющих веществ и углекислого газа в атмосферу. Твердооксидные топливные элементы играют важную роль в достижении этой цели — на сегодняшний день неизвестен более эффективный метод преобразования химической энергии топлива в электрическую. Материалы на основе диоксида циркония являются хорошо известными твердыми электролитами и широко используются в качестве электролитических мембран в твердооксидных топливных элементах. Поэтому в наших исследованиях мы сосредоточились на них».

Твердооксидные топливные элементы, произведенные в ИФТТ РАН. Источник: Сделано у нас

Твердооксидные топливные элементы применяют в стационарных электростанциях в качестве автономных источников тепло- и электроснабжения. Топливные элементы вырабатывают электроэнергию и тепло за счет электрохимической реакции, в их составе функционируют электролит, катод и анод. Токогенерирующие реакции в твердооксидных топливных элементах происходят при температурах от 600°С до 1000°С.

Однако длительное воздействие на электролитические мембраны повышенных рабочих температур и высоких токовых нагрузок может привести к их старению и ухудшению их характеристик (деградации). Поэтому важно изучить все возможные протекающие явления для усовершенствования состава и технологии производства. Несмотря на то, что в твердых электролитах широко используется диоксид циркония, стабилизированный скандием и/или иттрием с дополнительным легированием, длительное воздействие на него высоких температур изучено мало. Высокая рабочая температура является сдерживающим фактором, поэтому ученые исследуют, как можно ее снизить и повысить устойчивость материалов.

В общем случае существуют три независимые причины старения твердых электролитов на основе ZrO2: распад твердого раствора с образованием новых фаз; упорядочение катионов и кислорода в кристаллической решетке твердого раствора; и изменение электропроводности границ зерен.

В этой работе российские физики изучали процессы старения твердых электролитов при отжиге. Твердые электролиты представляли собой твердые растворы на основе диоксида циркония, стабилизированного оксидами различных редкоземельных элементов.

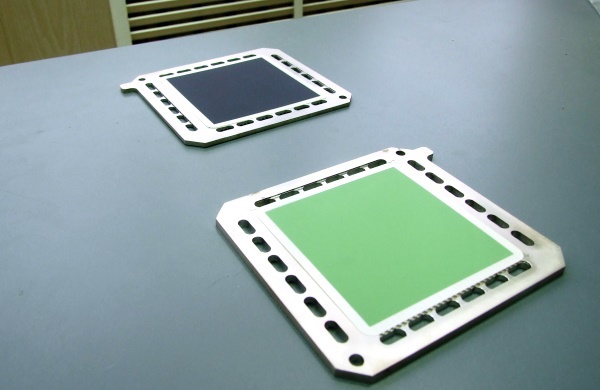

Рисунок 1. Полученные монокристаллические мембраны из кристаллов ZrO2, стабилизированных Yb2O3, размером 50 × 50 мм2

Исследователи вырастили монокристаллы диоксида циркония с легирующими добавками методом направленной кристаллизации из расплава. Как источник нагрева использовался высокочастотный генератор частотой 5,28 МГц и выходной мощностью 63 кВт. В качестве исходного сырья использовали порошки оксидов циркония, скандия и иттербия чистотой не менее 99,99%. Порошки в необходимых пропорциях механически смешивали и загружали в тигель. В результате был получен поликристаллический слиток, состоящий из нескольких десятков отдельных монокристаллов. Размеры монокристаллов составляли 40 мм в длину и 20 мм в диаметре. Следует отметить, что при увеличении массы расплава данный метод выращивания позволяет получать монокристаллы диаметром до 100 мм.

Для проведения структурных и электрофизических исследований из центральной части монокристаллов перпендикулярно направлению роста вырезали пластины толщиной 0,5 мм. На рисунке 1 представлены полученные образцы.

Исследование высокотемпературной деградации ученые провели на монокристаллических мембранах двух типов образцов, различающихся концентрациями добавок. Также были проведены сравнения с образцами, полученными без добавления иттербия. Было выяснено, что последовательная замена оксида скандия на оксид иттербия приводит к монотонному увеличению параметра решетки, что свидетельствует о полной растворимости оксида иттербия с образованием твердого раствора.

Затем было замерено комплексное сопротивление полученных структур. Результаты исследования показали, что в образцах с двухпроцентным содержанием изменяется фазовый состав после состаривания. И, как следствие, уменьшается проводимость на 55%. В то же время образцы с однопроцентным содержанием иттербия, напротив, практически не стареют при длительном воздействии высоких температур. Такие мембраны сохранили свой фазовый состав после старения. Эта фазовая стабильность приводит и к стабильной проводимости: после 4800 часов выдержки при температуре 1123 К деградация проводимости составляла не более 4%.

Исследования найдут широкое применение при создании устройств с батареями на основе твердых электролитов. Например, для потенциометрических датчиков состава газа, кислородных насосов и электролизеров.

Работу провела объединенная команда ученых из Института общей физики им. А. М. Прохорова РАН, МИСиС и МФТИ с коллегами из Института физики твердого тела им. Ю. А. Осипьяна РАН и Московского политеха.

Нет комментариев