Специалисты НИТУ «МИСИС» совместно с инженерами ПАО «ОДК-Кузнецов» разработали новый метод изготовления литейных форм, который поможет повысить качество и сократить сроки производства деталей из жаропрочных сплавов. Комбинированная технология объединяет возможности 3D-печати и керамического спекания, позволяя создавать прочные формы, пригодные для вакуумного литья компонентов авиационных двигателей и энергетических установок.

В отличие от традиционного метода послойного изготовления форм с использованием органических связующих, новая разработка снижает газовыделение при литье. Это стало возможным благодаря многоступенчатой обработке: после печати форма многократно пропитывается коллоидным кремнеземом, укрепляется, а затем спекается при температуре около 1200 °C. В результате структура становится прочной, устойчивой к высоким температурам и практически не дает усадки — всего от 0,5 до 1,8 %, что значительно ниже, чем у существующих аналогов.

Как пояснили разработчики, при создании форм использовались не только традиционный диоксид кремния, но и перспективные материалы — гранулированный оксид алюминия (пропант) и полые керамические микросферы (ценосферы). Это обеспечило необходимые технологические и теплофизические характеристики готовых изделий.

Экспериментальные отливки из жаропрочного никелевого сплава, полученные с использованием новой технологии, соответствуют основным промышленным требованиям. По словам специалистов, метод особенно перспективен для изготовления турбинных лопаток и других элементов сложной геометрии, применяемых в авиадвигателях.

В настоящее время ученые продолжают работу по оптимизации технологии, в том числе над улучшением качества поверхности форм. Исследование опубликовано в научном журнале Journal of Manufacturing and Materials Processing. Разработка ведется в рамках проекта по созданию высокотехнологичного производства литых деталей для газотурбинных и индустриальных установок.

Источник: Минобрнауки РФ

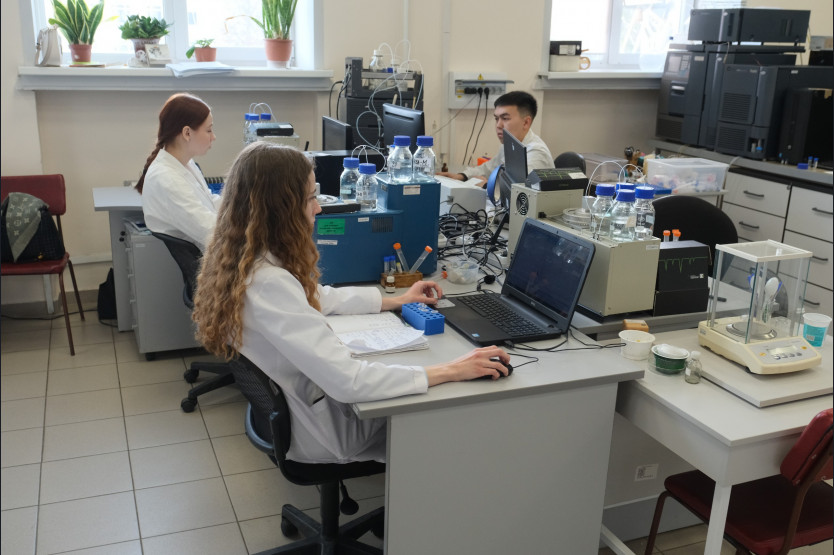

Фото: НИТУ МИСИС