Автомобильные двигатели внутреннего сгорания готовятся к тихой революции изнутри. Ученые и инженеры по всему миру, включая российских специалистов из НИЦ «Курчатовский институт» — ВИАМ, все активнее используют для создания ключевых деталей мотора не просто металлы, а высокотехнологичные композиты — гибридные материалы, сочетающие в себе лучшее от разных миров.

Главный герой этой трансформации — поршень, своеобразное «сердце» двигателя, которое работает в условиях чудовищных нагрузок, высоких температур и постоянного трения. Традиционные алюминиевые сплавы часто не справляются с современными требованиями к мощности и экологичности. Решение нашли, добавив в легкий алюминий твердость керамики.

Секрет нового материала прост и сложен одновременно: в расплав алюминиевого сплава вводят микроскопические частицы сверхтвердых материалов, чаще всего карбида кремния. Эти крошечные керамические «гранулы» действуют как внутренний армирующий каркас. В результате получается материал, который сохраняет легкость алюминия, но приобретает прочность, близкую к стали, гораздо лучше сопротивляется износу и меньше расширяется при нагреве.

Исследования и реальные испытания подтверждают впечатляющий эффект. Например, поршень из такого алюминиевого композита показал прочность на разрыв на 38% выше, а его износостойкость увеличилась в четыре раза по сравнению с обычным сплавом. Это прямой путь к более долговечным и надежным двигателям.

Еще один ключевой фактор — вес. Легкий поршень снижает инерционные нагрузки, позволяя двигателю работать на более высоких оборотах. В гоночных технологиях, таких как «Формула-1», это уже давно не теория, а практика: использование композитных поршней позволило снизить их массу на 16% и безопасно увеличить обороты двигателя.

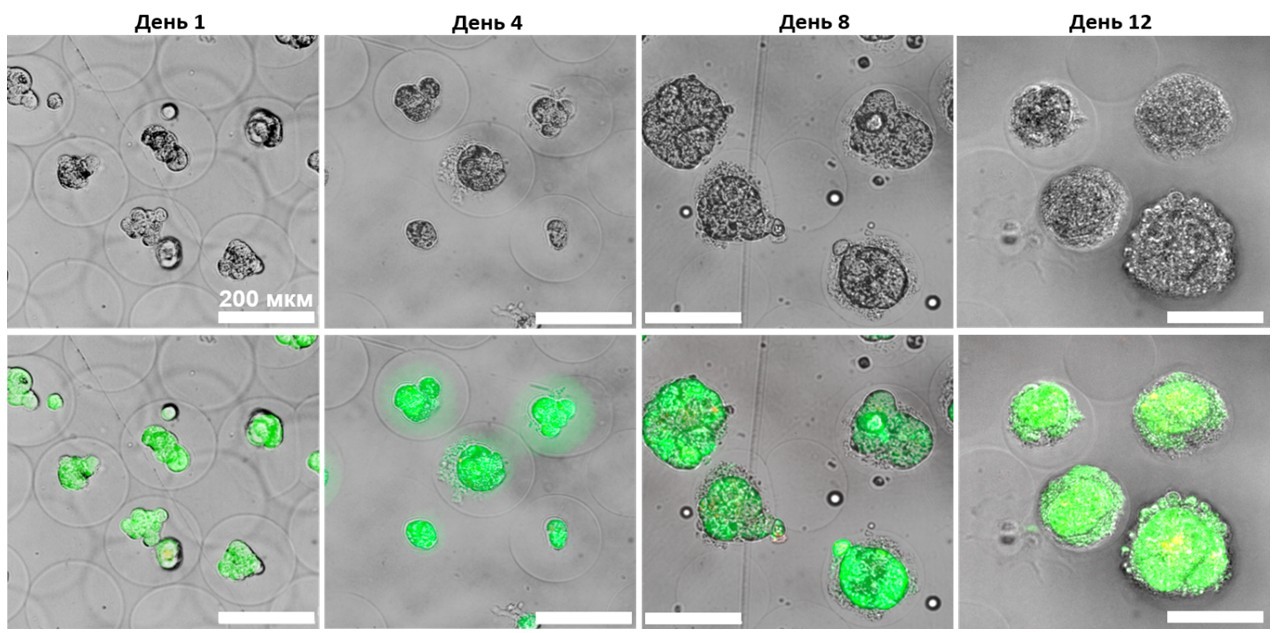

Российские ученые из ВИАМ внесли свой вклад в эту технологию, разработав особый метод изготовления заготовок — горячую изотермическую штамповку из предварительно созданных композиционных гранул. Этот подход позволяет избежать главных проблем — возникновения пустот и неравномерного распределения упрочняющих частиц в металле, гарантируя безупречное качество и однородность сложной детали.

Преимущества таких материалов выходят за рамки просто мощности и надежности. Это также серьезный вклад в экологичность. Двигатели с композитными поршнями демонстрируют снижение расхода топлива и моторного масла, а также значительное сокращение вредных выбросов — в некоторых тестах до 24% по углеводородам.

Сегодня работы вышли из стадии чистой науки: создаются опытные образцы, проводятся стендовые и эксплуатационные испытания. Отрасль постепенно переходит от традиционных материалов к композитам будущего. Их массовому внедрению пока может мешать более высокая стоимость производства, но тенденция очевидна. Следующее поколение двигателей, благодаря удивительному симбиозу металла и керамики, станет не только мощнее, но и легче, долговечнее и чище.

Исследование опубликовано в журнале «Труды ВИАМ»