Исследовательская группа из Национального исследовательского технологического университета МИСИС представила инновационную методику создания керамических форм для производства крупногабаритных заготовок из жаропрочных никелевых сплавов, применяемых в авиации и космосе. Отказ от использования токсичного связующего на основе этилсиликата в пользу водного раствора стал ключевым новшеством.

Кроме того, для предотвращения дефектов были разработаны специальные защитные покрытия. Команда университета изготовила элементы для газотурбинных двигателей по заказу компании ПАО «ОДК-Кузнцево».

Традиционно для создания компонентов газотурбинных двигателей применяются никелевые жаропрочные сплавы. Процесс литья в керамические формы с использованием выплавляемых моделей обеспечивает высокую точность деталей. Для изготовления больших тонкостенных отливок обычно применяют модели из карбамида, а связующим веществом служит этилсиликат, который требует токсичных растворителей и обладает низкой стабильностью. В МИСиС разработали технологию для получения керамических оболочек с использованием моделей на основе карбамида и водного связующего вместо этилсиликата.

Получение крупногабаритных восковых моделей для керамических форм требует спецоборудования, которое не изготавливается в России.

Предложенная технология позволяет автоматизировать производство крупногабаритных и тонкостенных отливок из жаропрочных сплавов с использованием традиционных моделей на основе карбамида и водного связующего даже в условиях санкций.

- Владимир Белов, доктор технических наук, заведующий кафедрой литейных технологий и художественной обработки материалов НИТУ МИСИС

С помощью нового метода изготовлены наружные корпуса камеры сгорания газотурбинного двигателя, которые были награждены медалью 29-й Международной промышленной выставки «Металл-Экспо».

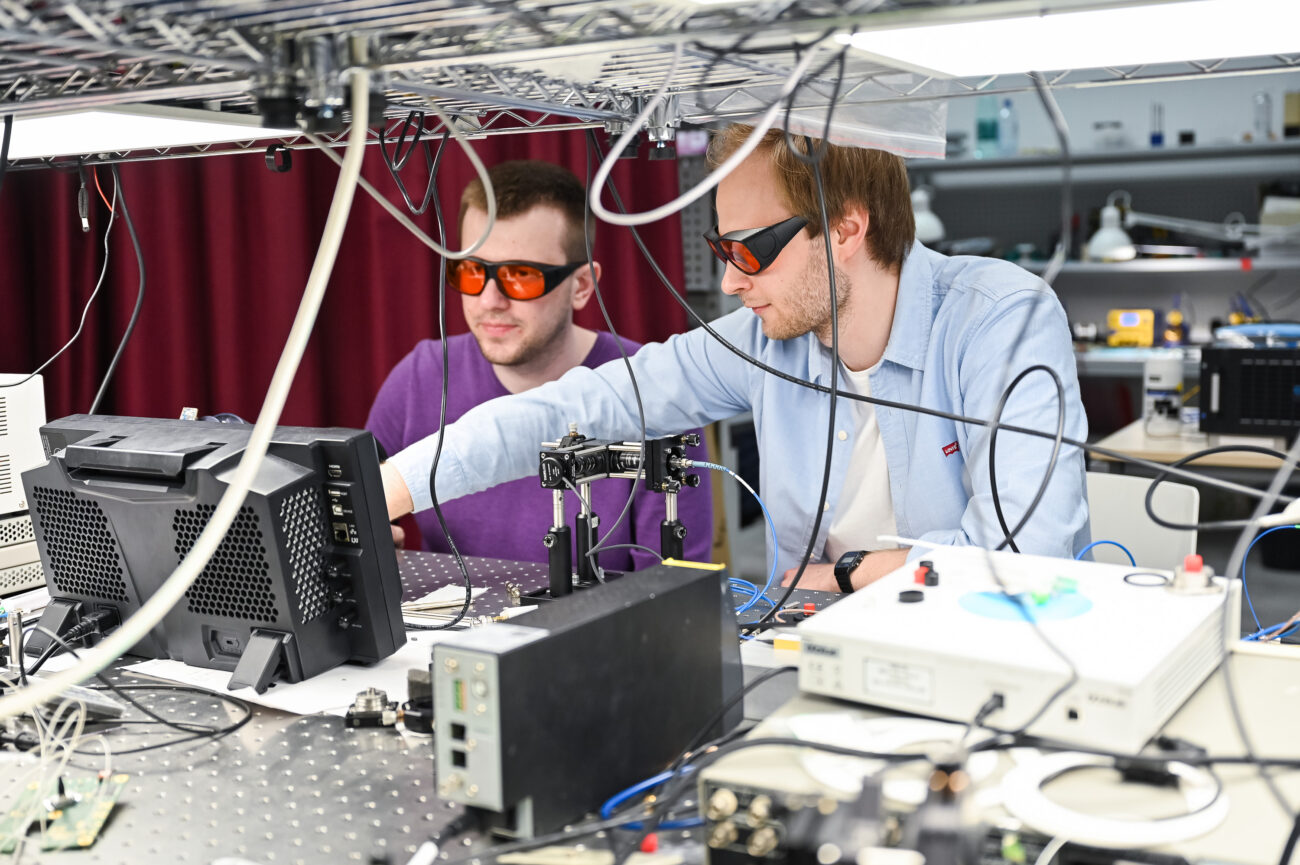

Изображение на обложке: МИСИС