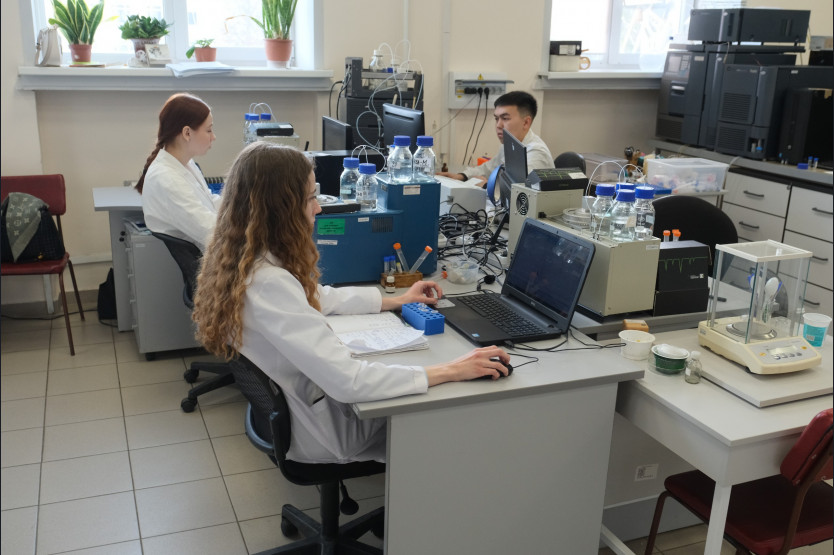

Ученые совершили прорыв в материаловедении, найдя способ сделать кремниевую бронзу — важный промышленный сплав — в разы прочнее, износоустойчивее и «тише». Исследователи из Института физики прочности и материаловедения СО РАН (Томск) провели масштабный эксперимент, сравнив пять разных способов обработки этого популярного материала. Результаты удивили: интенсивная механическая обработка не только кардинально меняет внутреннюю структуру металла, но и превращает его в идеального кандидата для критически важных узлов трения, работающих в экстремальных условиях.

Кремниевая бронза, сплав на основе меди с добавками кремния и марганца, давно ценится в промышленности за стойкость к коррозии, хорошую электропроводность и приемлемую прочность. Ее используют в подшипниках скольжения, втулках, клапанах и электротехнике. Однако классические методы производства, такие как литье или современная 3D-печать электронным лучом, имеют серьезный недостаток: они создают в материале крупные, вытянутые «зерна». Эта внутренняя неоднородность приводит к анизотропии — свойства материала (например, прочность) сильно различаются в зависимости от направления, что ограничивает его применение в высоконагруженных деталях.

Российские ученые задались вопросом: можно ли исправить эту «врожденную» проблему и радикально улучшить бронзу? Для этого они взяли образцы, созданные двумя принципиально разными методами: с помощью электронно-лучевой 3D-печати (что дало крупные столбчатые зерна) и классической горячей прокатки (крупные, но более равномерные зерна). А затем подвергли часть этих заготовок суровой обработке — методам интенсивной пластической деформации. Это многоосевая ковка (сильное сдавливание со всех сторон) и холодная прокатка. Некоторые деформированные образцы затем прошли низкотемпературный отжиг для снятия внутренних напряжений.

Что же произошло с металлом на микроуровне? Оказалось, что мощная деформация буквально дробит крупные зерна размером в сотни микрометров на ультрамелкие частицы размером менее 200 нанометров. Это похоже на превращение крупной крошки в очень мелкую пудру. Именно это измельчение и стало ключом к чуду.

Механические испытания показали ошеломляющие результаты. Если обычная бронза имела прочность около 340-350 МПа, то после ковки и прокатки ее прочность подскочила почти в три раза, превысив 1000 МПа! Твердость также выросла вчетверо. Правда, за это пришлось заплатить: пластичность, то есть способность растягиваться, упала. Но последующий щадящий отжиг частично вернул материалу гибкость, создав уникальный баланс — максимальную прочность при сохранении некоторой пластичности.

Самое интересное открылось в ходе трибологических испытаний — имитации работы в узле трения «всухую», со стальным шариком. Здесь преображенная бронза показала себя во всей красе. Ее коэффициент трения стал на 9-25% ниже, а сам процесс трения — невероятно стабильным. Датчики вибрации зафиксировали минимальную «тряску», особенно в направлении скольжения. Это означает, что детали из такой бронзы будут работать плавно и тихо, меньше подвергаясь разрушительным колебаниям.

Главный практический результат — износостойкость. Интенсивная деформация уменьшает износ бронзы в 2,1–2,2 раза по сравнению с исходными образцами! То есть деталь прослужит более чем вдвое дольше. Исследование поверхности под микроскопом раскрыло причину: у обычной бронзы преобладал адгезионный износ (когда материал «прилипает» и отрывается), а у обработанной — окислительный. На ее поверхности быстро формируется тонкий, прочный слой оксидов, который работает как защитная броня, предотвращая глубокое повреждение. Глубина деформированного слоя под поверхностью после испытаний у крепкой бронзы оказалась в 3–5 раз меньше, чем у крупнозернистой.

Это исследование имеет огромное прикладное значение. Оно доказывает, что современные методы деформационной обработки могут кардинально улучшить свойства металлов, полученных даже самым продвинутым способом вроде 3D-печати. Ученые предлагают конкретные технологические цепочки: для максимальной износостойкости и стабильности — ковка с последующей прокаткой, а для достижения рекордной прочности с приемлемой пластичностью — та же обработка плюс кратковременный низкотемпературный отжиг.

Таким образом, работа томских материаловедов открывает путь к созданию нового поколения долговечных, прочных и надежных деталей для машиностроения, аэрокосмической отрасли и энергетики, где на первый план выходит работа в экстремальных условиях без права на поломку.

Исследование опубликовано в журнале «Обработка металлов (технология, оборудование, инструменты)».

Изображение: Laesod / CC BY-SA 3.0 / ru.wikipedia.org