Ученые Томского государственного университета совместно с коллегами из Института химии нефти СО РАН и ТПУ разработали новый эффективный метод переработки тяжелой нефти.

Использование биметаллического катализатора на основе никеля и кобальта в сочетании с ацетоном позволило почти на 40 % увеличить выход легких и ценных фракций – таких как бензин и дизель. Выход побочных продуктов – газа и кокса – в исследуемой нефти снизился в 1,6 раза, а ее вязкость – почти в 5,5 раза. Внедрение этой технологии позволит эффективно перерабатывать тяжелые высоковязкие запасы нефти на существующих заводах даже без их модернизации. При этом сократятся расходы на дорогостоящие вторичные процессы очистки и увеличится общий выход востребованного топлива.

Тяжелые нефти составляют до трети мировых запасов углеводородов. В условиях постоянно растущего спроса на нефтепродукты и истощения запасов легких углеводородов тяжелая нефть рассматривается как альтернативный источник энергии для удовлетворения потребностей мирового рынка. Но несмотря на значительные запасы этого сырья, его добыча, транспортировка и переработка затруднены – высокая вязкость, большое количество серы и смолисто-асфальтеновых веществ делают это сырье малоценным и сложным в обработке.

Эти обстоятельства стимулируют разработку современных технологий по снижению вязкости тяжелых нефтей за счет разрушения высокомолекулярных компонентов. В значительной степени эффективность таких технологий зависит от исходного состава углеводородного сырья. Так, переработка тяжелых нефтей, содержащих более 50 мас.% смолисто-асфальтеновых веществ (САВ), ограничена из-за образования большого количества продуктов уплотнения и быстрой дезактивации катализаторов. Ученые разных стран активно ведут исследования по созданию и применению новых катализаторов.

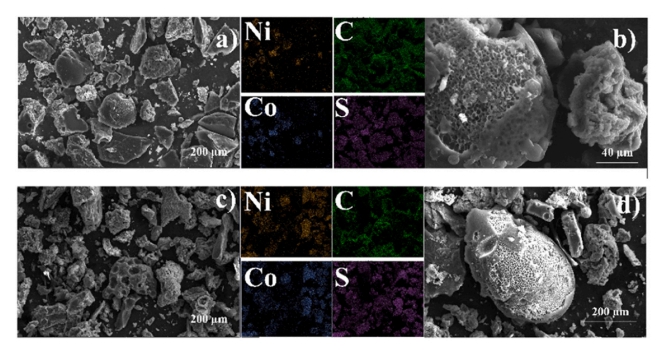

Томская исследовательская группа предложила инновационное решение – использовать для крекинга тяжелой нефти биметаллические катализаторы на основе никеля и кобальта. Они формируются прямо в процессе переработки (in situ) своих предшественников – солей этих металлов, растворенных в ацетоне. Использование такого простого органического растворителя привело к прорывным результатам.

"Мы наблюдали синергетический эффект, – объясняют авторы работы. – Никель ускоряет разрушение тяжелых смол и асфальтенов, а кобальт подавляет их повторную конденсацию в кокс. Ацетон же играет ключевую роль: он не только идеально распределяет катализатор в сырье, но и сам участвует в реакциях, интегрируясь в состав получаемых углеводородов и дополнительно замедляя образование кокса. В качестве растворителя, помимо ацетона, мы изучали также воду и этанол. Ацетон показал наилучшие результаты, а поскольку расход его невелик – около 4 кг на тонну нефти, его использование является экономически оправданным."

Первым объектом исследования выступила тяжелая нефть Зюзеевского месторождения (Республика Татарстан). Она характеризуется высоким содержанием серы (4,53%), смолисто-асфальтеновых компонентов (31,9%) и низким содержанием легких фракций (30,8 мас.%). Эксперименты с данной нефтью показали, что новый метод увеличивает выход легких фракций (бензиновых и дизельных) на 36,1%. Вязкость нефти при этом снизилась в 5,4 раза – с 743 до 138 кв.мм/с. Количество вредных побочных продуктов, напротив, уменьшилось – выход кокса и газа сократился в 1,6 раза, а содержание серы в жидких продуктах упало на 44%.

Таким образом, разработанный томскими учеными метод позволяет получать из тяжелого сырья так называемую синтетическую нефть, чьи свойства – пониженная вязкость, высокая доля светлых фракций, малое содержание серы и кокса – близки к характеристикам легких и средних нефтей.

На данный момент аналогичные результаты экспериментов получены уже для трех нефтей, которые отличаются по физико-химическим свойствам.

"Сейчас мы увеличиваем сырьевую базу и проводим дополнительные исследования, чтобы с большей уверенностью говорить об универсальности метода. Кроме того, стараемся масштабировать процесс на проточной установке, имитирующей установки непосредственно на нефтеперерабатывающих заводах. Но уже ясно, что исследуемые нами процессы можно использовать на существующих мощностях отечественных НПЗ без их существенной модернизации. А необходимые реактивы, в том числе используемый прекурсор катализатора, производятся на территории России, что облегчит их поставки на предприятия", – подчеркивает руководитель этого блока проекта, старший научный сотрудник Институт химии нефти СО РАН Никита Свириденко.

Аналогов подобных работ в мире насчитывается немного, отмечают томские исследователи. Так, известны аналогичные подходы в нефтяной промышленности США и Китая – там на стадии добычи нефти в пласт закачивают схожие прекурсоры катализаторов. Однако остается ряд моментов, которые ученым еще предстоит изучить.

"Помимо предстоящего масштабирования исследований, с научной точки зрения в нашей работе стоит вопрос образования активной фазы катализатора в процессе переработки тяжелой нефти. Какие компоненты или соединения способствуют их образованию, остается ключевым вопросом", – добавляет доцент кафедры физической и коллоидной химии химического факультета ТГУ, старший научный сотрудник лаборатории каталитических исследований Мария Грабченко.

Исследование выполнено при поддержке Министерства науки и высшего образования РФ (проект № FWRN-2021-0005). Работа является продолжением серии исследований томских ученых, направленных на создание эффективных и экономичных технологий переработки трудноизвлекаемого углеводородного сырья. Статья о полученных результатах опубликована в журнале Journal of Analytical and Applied Pyrolysis (Elsevier BV, Q1).

Источник: Минобрнауки РФ