Каталитическая установка по переработке жидких продуктов пиролиза полимерных отходов в синтетическое топливо смонтирована в лаборатории кафедры физической химии факультета естественных наук Новосибирского государственного университета. За первые три недели ее работы ученые получили первые три литра керосина. В настоящее время определяются оптимальные режимы работы капиллярного реактора, отрабатываются важные циклы регенерации катализатора, подбираются оптимальные параметры каталитического процесса, осуществляется подбор катализатора, отслеживаются важнейшие показатели работы установки и проводится анализ полученного продукта.

Оборудование ученым НГУ предоставили специалисты ООО “Ониум плюс” (г. Ярославль). Они же и занимались монтажом оборудования. Публикация о совместной работе ученых кафедры физической химии факультета естественных наук НГУ, Института катализа им. Г.К. Борескова СО РАН и представителей данной компании по созданию технологии преобразования неперерабатываемого пластика в синтетическое топливо была опубликована на сайте НГУ в декабре 2023 года. Ознакомиться с ней можно по ссылке.

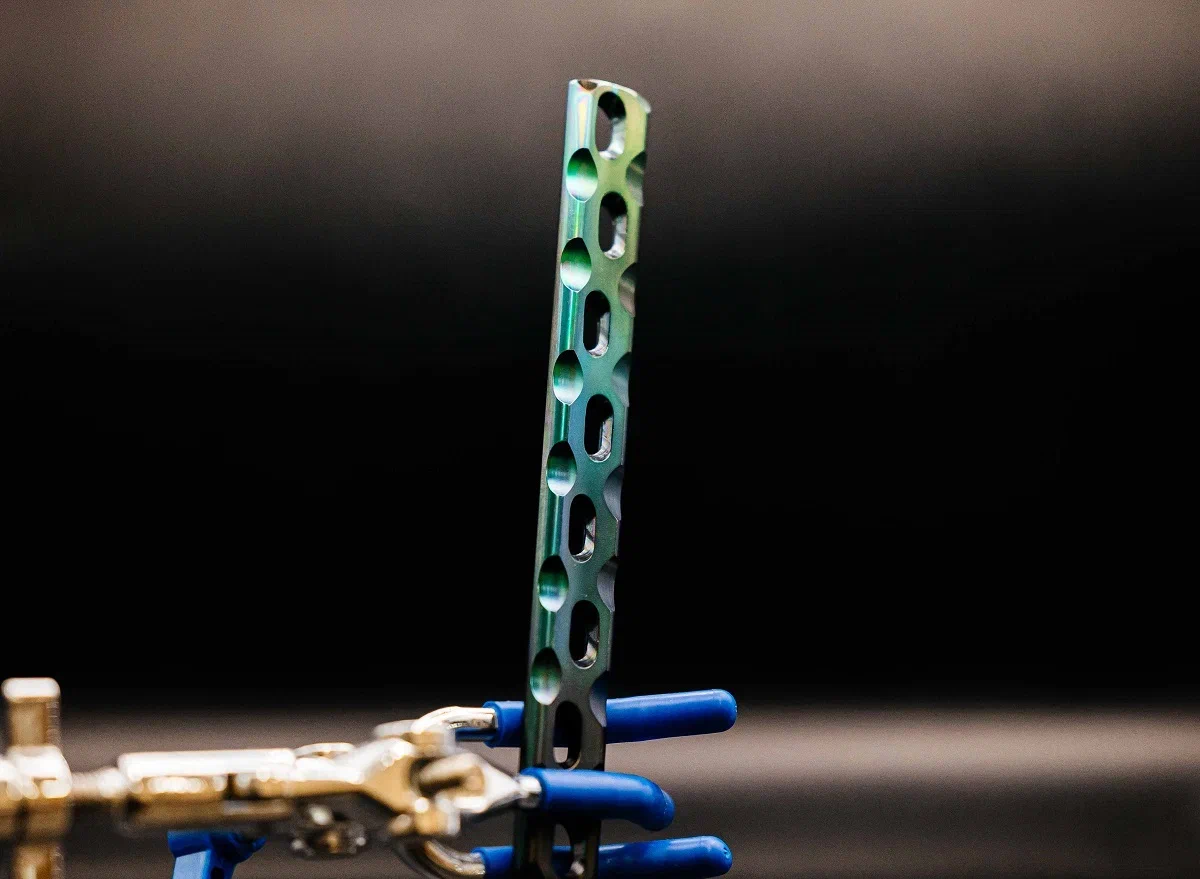

Разрабатываемая совместными усилиями технология состоит из нескольких стадий. Сначала неперерабатываемый пластик подвергается пиролизу — термической деструкции без доступа кислорода при температуре от 400 до 600 °C. На выходе получается пиролизное масло — неоднородная жидкая смесь углеводородов, содержащая большое количество нежелательных примесей, темно-желтого цвета с резким неприятным запахом. Затем производится разделение многокомпонентной смеси на фракции по температуре кипения. К применению в качестве топлива пиролизное масло и его фракции еще непригодны — из-за высокого содержания непредельных углеводородов эта субстанция может вывести из строя двигатели внутреннего сгорания. Преобразовать ее в пригодное для использования топливо можно посредством применения каталитической технологии. С просьбой разработать ее представители ООО “Ониум плюс” обратились к исследователям НГУ, которые провели предварительные эксперименты с никель-молибденовыми катализаторами на алюмооксидном носителе. На них в трубчатых реакторах были получены первые положительные результаты - синтезирована прозрачная бесцветная жидкость с нерезким запахом керосина. Однако до применения ее для двигателей внутреннего сгорания требуется не только разработать новый состав и способ синтеза катализатора, но и модифицировать установку по гидрированию, подобрать оптимальные параметры каталитического процесса, отработать все циклы автоматической регенерации катализатора. Для этого специалисты компании создали еще две каталитических установки — пилотную и лабораторную. Пилотная работает на предприятии, а лабораторная в конце мая поступила в распоряжение исследователей НГУ. В настоящее время проводятся параллельные испытания каталитического процесса. Ученые НГУ подбирают составы катализаторов, условия протекания процесса, температурный режим, давление, скорость потоков, а специалисты компании проводят ресурсные испытания в увеличенных масштабах. Важное условие эксперимента — обе установки должны работать круглосуточно в непрерывном режиме.

— Жидкий продукт пиролиза пластиковых отходов, который в основном представляет собой средние и тяжелые фракции с большим количеством непредельных углеводородов, из сырьевой емкости с помощью жидкостного насоса высокого давления поступает в смеситель, где смешивается с водородом под давлением 40 атмосфер. Далее смесь порционно поступает в реактор, внутри которого происходит каталитическая реакция в условиях высокого давления и высокой температуры. В зависимости от состава катализатора происходит гидрирование, гидрокрекинг или гидроизомеризация. В настоящий момент это гидрокрекинг при давлении 40 атмосфер и температуре 360 – 400 градусов Цельсия, что считается нормой для данного процесса. Эти параметры подбираются в зависимости от того, какой продукт необходимо получить. В данном случае поставлена задача получить керосин, — рассказал об устройстве установки научный сотрудник кафедры физической химии факультета естественных наук Новосибирского государственного университета Антон Лысиков.

Из реактора по змеевику смесь продуктов попадает в сепаратор, где, остывая, разделяется на газ и жидкость. Газ уходит вверх, а жидкость постепенно конденсируется в накопителе. Когда вес жидкости достигает заданного значения, происходит ее сброс шлюзовым методом: включается первый клапан линии сброса, и жидкий продукт переливается в буферную емкость. После фиксации уменьшения веса этот клапан закрывается и открывается второй, жидкость попадает в приемник, и в соответствии с показаниями весов проводится оценка выхода продуктов. Затем и второй клапан закрывается до следующего пробоотбора. Такая конструкция с автопереливом позволяет избежать существенного падения давления при выводе продуктов из процесса и стабильно накапливать их в течение длительных экспериментов.

— Наши первые попытки переработки жидкого продукта пиролиза полимерных отходов приводили к получению вещества, сходного с тем, что мы синтезируем сейчас, только температура его замерзания составляла около нуля градусов Цельсия. Этот показатель гораздо выше того, которого мы были намерены достичь. Поэтому пришлось подобрать такой состав катализаторов, который инициировал бы реакцию крекинга и изомеризации, приводящие к сильному понижению температуры замерзания. И сейчас она составляет уже -20 градусов. За три недели непрерывной круглосуточной работы мы выделили из продукта пиролиза около 3 литров качественного незамерзающего керосина, который можно использовать как добавку к топливу. Скорость выработки — 6 мл в час, — рассказала доцент кафедры физической химии ФЕН НГУ Екатерина Пархомчук.

Готовый продукт подвергается тщательному анализу: исследователи изучают его фракционный, групповой, компонентный и элементный состав. Замеряют показатели серы и хлора на выходе, температуры вспышки и помутнения. Данные параметры очень важны для дальнейшего использования конечного продукта, они определяют его практическое назначение.

Первые эксперименты ученые НГУ предложили начать с распространенных и известных систем: никель-молибденовых катализаторов на алюмооксидном носителе. На них удалось получить первые положительные результаты.

— Мы наработали первый опыт — определили активность данного катализатора, наблюдали за протеканием процесса, приобрели навык работы с необычным сырьем, определили основную проблему. Она заключается в том, что пиролизное масло сильно отличается от традиционной нефти. Чаще всего такое сырье содержит длинноцепочечные углеводороды и характеризуется большим содержанием C17+ углеводородов, обладающих высокими температурами застывания и кипения. Они накапливаются в холодных зонах реактора, образуя «восковые» пробки, из-за которых могут возникать перепады давления. Столкнувшись с этой проблемой, мы стали подбирать катализаторы гидрокрекинга и гидроизомеризации, чтобы разорвать длинноцепочечные углеводороды на более мелкие молекулы, сделать их разветвленными. Это позволило решить проблему воскования реактора, а также снизить температуры застывания и помутнения продукта, и на выходе мы получили более качественные и горючие углеводороды, — объяснила аспирант кафедры физической химии Факультета естественных наук НГУ Екатерина Воробьева.

Сначала был получен катализатор гидрирования, затем — катализатор гидроизомеризации и гидрокрекинга, на котором получены первые положительные результаты: начала значительно снижаться температура помутнения, по-другому стали гореть углеводороды. Сейчас ученые работают над катализатором с увеличенной активностью в гидрокрекинге и гидроизомеризации, при этом получая продукт с температурой помутнения ниже -20. Важно отметить, что это его стабильная работа на протяжении нескольких сотен часов. Но самое главное — были получены продукты, которые вспыхивают и горят так, как нужно, идут процессы гидрирования и гидрокрекинга, продукты содержат большое количество изомеров, что и требуется для получения синтетических моторных топлив и масел.

Установка с новым катализатором работает непрерывно уже почти четыре недели, при этом активность катализатора не теряется, не наблюдается перепадов давления, не происходит коксования.

— Главное – при отработке данной технологии мы продолжаем совершенствовать свои навыки работы с этим особенным сырьем, которое так сильно отличается от нефти. Для нас это очень интересная задача, поскольку пластиковых отходов действительно становится все больше. И далеко не все подлежат вторичной переработке. Захоронение их на свалках – не решение проблемы. Для меня, с точки зрения науки, интересно выявить особенности переработки данного сырья, а также требования к свойствам катализатора, которые позволят стабильно и долго получать качественные моторные топлива и масла из неперерабатываемых отходов в ценное топливо, — сказала Екатерина Воробьева.

Ученые оценивают результаты своей работы, как обнадеживающие, а производство топлива из продуктов пиролиза — рентабельным, ведь только 5% исходного вещества превращается в газ, остальная масса превращается в качественное синтетическое топливо. В настоящий момент данную технологию можно считать практически готовой к внедрению, которое будет определяться только скоростью постройки каталитических установок. Основное отличие производственных образцов от лабораторной установки заключается в количестве реакторов. В лабораторной установке реактор один, а в промышленных теоретически возможно установить сотни и даже тысячи. Тогда и производительность возрастет многократно.

— Каждый тип катализатора или новых параметров, до того, как будет внедрен, требует тысяч часов пробега. Чем больше параллельных испытаний, тем быстрее идет оптимизация процесса и подтверждение успешности тех или иных решений. До конца года мы вводим в работу две дополнительные лабораторные установки для гидрирования, повысив количество одновременно запущенных процессов. Но самой интересной задачей, в зоне нашей ответственности, которую мы сейчас реализуем, это создание пилотной установки с десятками микро реакторов одновременно. Этот модуль позволит вести процесс с производительностью литры в час. В нем будут интегрированы все системы как в "большом" заводе. Он снабжена своим источником водорода, своим узлом очистки и рекомпрессии водорода и автоматической системой регенерации. Кроме подтверждения готовности каталитической системы к промышленному применению, данное устройство подтвердит и экономические аспекты получения топлива. Будет очень точно определена себестоимость процесса, что необходимо для дальнейшего промышленного внедрения, — пояснил представитель компании ООО «Ониум плюс» Александр Климов.