Ученые Томского политехнического университета предложили универсальную технологию обработки материала с помощью лазера, которая способна создать из одного образца два принципиально разных по функционалу материала – медный композит и гибрид меди с лазер‑индуцируемым графеном. Материалы, полученные методом политехников, прочные, гибкие, устойчивые к окислению и не требуют дополнительных защитных покрытий.

Исследование поддержано грантом Российского научного фонда (№23-42-00081). Результаты работы ученых опубликованы в журнале ACS Applied Materials & Interfaces (Q1, IF: 8,3).

Лазерная обработка наноматериалов и селективное лазерное спекание являются перспективными методами изготовления гибкой электроники. Они позволяют точно, экономично и масштабируемо придать материалу определенные свойства (например, проводимость). Такой метод лежит в основе создания гибких устройств для датчиков деформации и температуры, а также антенн. Однако материалы после такой обработки остаются механически нестабильными, они окисляются и обладают слабой адгезией к подложке, делая устройство уязвимым к поломкам при изгибах, попадании воды и так далее.

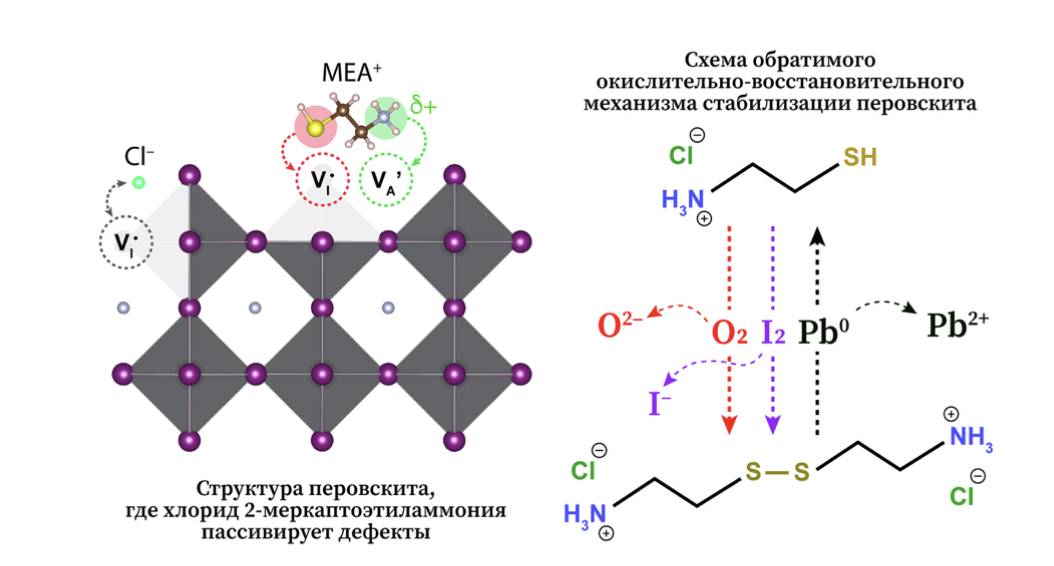

Химики из научной группы TERS-Team Исследовательской школы химических и биомедицинских технологий Томского политеха предложили новый одноступенчатый метод лазерной обработки наночастиц меди на полимерной подложке (PET). В зависимости от параметров лазера заготовку можно превратить либо в медь-полимерный композит с защитной оболочкой, либо в медьсодержащий лазерно-индуцированный графен на гибкой подложке из PET.

«Для придания материалу тех или иных свойств наша технология использует точно регулируемую мощность лазера и режим обработки наночастиц меди. Так, при умеренной мощности лазера наночастицы меди плавятся и инкапсулируются в полимер, образуя безоксидный медный композит с низким сопротивлением и большой устойчивостью к влажности и температуре. Повышение мощности лазера стимулирует образование гибрида, в котором наночастицы меди выступают катализаторами и помогают формировать лазерно-индуцируемый графен прямо в PET. При этом сохраняется проводимость и гибкость материала», — отмечает один из авторов исследования, профессор Исследовательской школы химических и биомедицинских технологий ТПУ Рауль Родригес.

Результаты химического и структурного анализа показали, что материалы, модифицированные с помощью технологии ученых ТПУ, сохранили стабильность на протяжении 100 циклов сгибов в условиях постоянной относительной влажности >95 % и температуре 70 °C в течение трех дней и при относительной влажности >95 % и температуре 40 °C в течение 10 дней, что показывает хорошую стабильность полученных структур.

Используя новый метод обработки, политехники создали гибкие сенсоры на основе никеля, меди и лазерно-индуцированного графена меди. Результаты исследования показали, что электрические и термоэлектрические характеристики материалов сопоставимы или лучше ряда существующих материалов на основе PET-полимеров.

«Предложенная нами технология легко масштабируется. При этом мы можем осуществлять обработку как отдельных пикселей размером в десятки микрон, так и целых областей площадью порядка квадратных сантиметров. Благодаря этому можно выбирать и настраивать свойства материалов исходя из желаемого функционала будущего устройства. Мы воспользовались этим свойством, чтобы создать гибкую термопару, где каждый из концов создается из медных наночастиц и отличается только параметрами лазерной обработки», — добавляет один из авторов исследования, профессор Исследовательской школы химических и биомедицинских технологий ТПУ Евгения Шеремет.

Технология политехников в будущем может лечь в основу материалов для высокоэффективных сенсоров и термочувствительных устройств.

Источник: Минобрнауки России