04.04.2022

В России налажено промышленное производство уникального материала для медицинских имплантатов, превосходящих по своим качествам лучшие зарубежные образцы. Об этом рассказал директор НИИ физики перспективных материалов Уфимского государственного авиационного технического университета (УГАТУ) Руслан Валиев на совместном заседании Научного совета РАН по материалам и наноматериалам и Отделения медицинских наук РАН 28 марта 2022 года.

По данным ВОЗ, на сегодняшний момент 75% населения Земли страдает частичным или полным отсутствием зубов. В России частичная потеря зубов встречается, по разным оценкам, у 40-75% населения, то есть количество людей с потерей зубов составляет от 58 до 108 млн человек. И число пациентов с подобными проблемами будет расти, поскольку увеличивается средний возраст населения.

Наиболее эффективным способом восстановления эстетики и функции зубных рядов на сегодня является использование дентальных имплантатов. В одной только Москве их ежегодно устанавливается не менее 500 тыс., а в России – около 1 млн. Рынок огромен, но он практически целиком занят зарубежной продукцией, и это при том, что основным материалом для ее изготовления является титан, который уже многие годы считается гордостью отечественной металлургии.

Доля России в мировом производстве титана составляет 17% (около 200 тыс. т). Здесь нашей стране не страшны никакие санкции. А вот на рынке готовых изделий дентальные имплантаты российского производства занимают небольшую долю, причем они имеют бюджетный характер, то есть хуже зарубежных по качеству, однако последние могут скоро вообще стать недоступными в стране. В своем докладе Руслан Валиев рассказал, как можно изменить эту ситуацию.

Профессор УГАТУ Руслан Валиев – ученый с мировым именем. Согласно ежегодному списку Стэнфордского университета за 2021 год, он вошел в первые 2% лучших ученых мира. В этот список вошли всего 847 ученых из России, и Руслан Валиев занимает среди них самую высокую позицию – 751 место. Опубликованная в 1999 году в журнале «Progress in Materials Science» статья Руслана Валиева и соавторов, посвященная объемным наноструктурным материалам, определила целое направление в российской и зарубежной науке и входит в тройку наиболее цитируемых публикаций журнала. На март 2022 года количество ссылок на нее достигло 5800.

«Основным направлением в совершенствовании металлических биоматериалов в мире стало легирование, – рассказывает Руслан Валиев. – Однако их свойства можно улучшать и за счет создания наноструктуры в чистом металле».

Наноструктурные материалы могут создаваться из отдельных наночастиц, нанослоев или с помощью нанопокрытий, но существуют и объемные наноструктурные материалы, которые имеют измельченную кристаллическую структуру. Зерна в них имеют размеры порядка 100 нм.

За счет наноструктурирования можно улучшить как биомеханические, так и биохимические свойства. Биомеханические свойства улучшаются за счет того, что ультрамелкозернистая (УМЗ) структура существенно повышает прочность и позволяет снизить вес и увеличить несущую способность конструкции, а также повысить усталостную прочность для увеличения срока службы и надежности изделий. А биохимические свойства улучшаются за счет создания особого рельефа поверхности наноимплантатов и изменения морфологии оксидного слоя на них. За счет этого, например, улучшается смачиваемость поверхности.

«Первые работы по наноструктурированию металлов начались относительно недавно, поскольку только в 1990-х годах удалось показать, что исходная структура зерен в металле может быть измельчена практически в 1000 раз, – поясняет Руслан Валиев. – Причем таким образом, что в массивной заготовке любое сечение имеет ультрамелкую кристаллическую структуру».

Способ измельчения зерен, который используют российские ученые, называется методом интенсивной пластической деформации (ИПД). Простые методы экструзии и прокатки не относятся к нему. ИПД – это специальные методы обработки материалов, которые включают сочетание больших давлений и огромных деформаций, которые должны быть монотонными.

«Биоматериалы – это, конечно, прежде всего технический чистый титан, например, Ti Grade 4, который обладает исключительно хорошей биосовместимостью, но его механические свойства часто совершенно недостаточны с точки зрения усталостной долговечности и механической прочности, – рассказывает Руслан Валиев. – Мировая практика идет по пути разработки разных титановых сплавов для борьбы с этими недостатками. Мы показали, что наноструктурирование технически чистых материалов гораздо эффективнее, чем создание новых сплавов».

При измельчении структуры в 1000 раз механическая прочность чистого титана увеличивается почти в три раза, а усталостная прочность – более чем в два раза без всякого легирования.

Российскими учеными предложена и разработана новая технологическая схема, которая называется равноканальным угловым прессованием по схеме конформ (РКУП-К). В процессе РКУП заготовка неоднократно продавливается в специальной оснастке через два канала с одинаковыми поперечными сечениями, пересекающихся обычно под углом 90°. Это чисто российская технология мирового уровня.

Технология позволяет получать продукт в промышленных масштабах. Это прутки длиной 3 м и диаметром от 6 до 8 мм. Прутки получаются идеально ровные по форме с полированной поверхностью и, самое главное, с совершенно исключительными механическими и биологическими свойствами. Основываясь на этой технологии, в Уфе создано малое инновационное предприятие ООО «НаноМет».

Исследования показали, что использование нанотитана в медицине имеет целый ряд преимуществ даже по сравнению с обычным титаном, не говоря уже о титановых сплавах. Это прежде всего относится к хронической токсичности, которая в нанотитане практически полностью отсутствует. Оценка реакции организма экспериментальных животных на имплантаты из этого материала проверена в большой серии многолетних экспериментов.

После этого началась совместная работа с чешскими специалистами, которые впервые в мире предложили, используя российский наноструктурный титан, использовать новую форму зубных имплантатов.

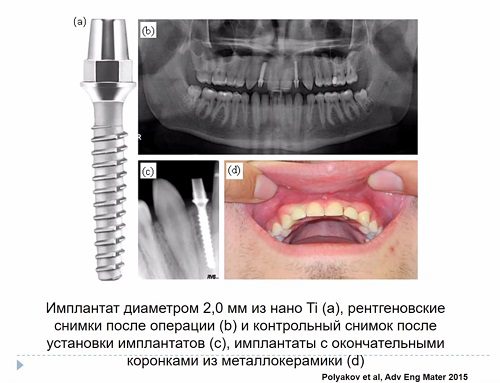

«Вот пример наших разработок с чешскими специалистами, – рассказывает Руслан Валиев. – Сверху снимок обычного имплантата диаметром 3,5 мм, а имплантат из нанотитана имеет размеры 2,4 мм, а в последнее время даже была предложена конструкция диаметром 2 мм. Механические испытания показали, что несмотря на уменьшение размеров, конструкция обладают очень высокой механической прочностью и усталостной долговечностью».

На сегодня в Чехии было сделано более 5000 операций с использованием имплантатов из российского нанотитана. И около 100 операций – в США. Причем американцы купили право на использование российского патента за 1 млн долларов.

Если говорить о челюстно-лицевой хирургии в целом, то широкое применение имеют операции с использованием минипластин и шурупов. Изготовленные из нанотитана, такие детали тоже продемонстрировали целый ряд преимуществ в экспериментах и доклинических испытаниях.

Использовать титан для производства биомедицинских изделий было бы особенно полезно в нынешних условиях. Рынок медицинских имплантатов в России в 2019 году составлял 18 млрд руб. Он потребляет 15 т титана в год. Текущие производственные мощности ООО «НаноМет» – 2,5 т нанопрутка в год.

«После 24 февраля 2022 года тема импортозамещения стала для медицины более чем актуальной, – подчеркнул в ходе заседания академик-секретарь Отделения медицинских наук РАН Владимир Стародубов. – Ситуация эта связана с тем, что большинство расходных материалов, которые применяются в нашей медицине, сегодня зарубежного производства. В стоматологии и челюстно-лицевой хирургии, по нашим оценкам, более 90% – это зарубежные материалы. В том, что мы можем создать такие материалы, больших сомнений нет. Мы проводим это совещание, чтобы состыковать специалистов в области медицины с учеными-материаловедами».

В перспективе можно полностью обеспечить этим материалом российский рынок и выйти на рынки тех стран, которые в этом заинтересованы. В настоящее время ведется поиск новых зарубежных научных и промышленных партнеров в таких странах как Индия и Китай для поставки на эти рынки нанотитановых прутков. И, конечно, ведется поиск российских промышленных партнеров, которые могли бы изготавливать медицинские имплантаты по примеру того, как это делалось в Чехии. Конечная цель – создание новой отечественной индустрии на основе наноструктурированного титана, продукция которой будет более конкурентоспособна, чем зарубежная.

«На заседаниях нашего совета мы проводим оценку научно-инновационного потенциала по определенным направлениям, которые являются приоритетными, и готовим аналитические записки для правительства, профильных министерств и коммерческих организаций. Мы обязательно приглашаем на наши заседания представителей государственных и бизнес-структур, руководителей ведущих производственных предприятий, представителей РАН. Такие контакты оказываются очень продуктивными», – подчеркнул председатель Научного совета РАН по материалам и наноматериалам, директор Института проблем химической физики РАН, академик РАН Сергей Алдошин.

Редакция сайта РАН

Нет комментариев