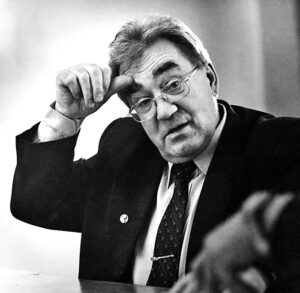

В этом году появилась новая номинация Демидовской премии — «Металлургия» — и первым лауреатом в ней стал выдающийся ученый-металлург и организатор науки академик Леопольд ЛЕОНТЬЕВ. Коренной уралец, выпускник металлургического факультета Уральского политехнического института (ныне — Уральский федеральный университет), он прошел путь от старшего лаборанта до директора в Институте металлургии Уральского отделения РАН, возглавлял ИМЕТ в 1998-2009 годах. В 1993-1996 годах был первым заместителем министра науки и технической политики РФ, в 1996-1998 годах — первым заместителем председателя УрО РАН. В 1998-2009 годах, будучи членом Президиума РАН, руководил Агентством по управлению имуществом, в 2009-2013 годах — Управлением земельно-имущественного комплекса академии. И на всех должностях он продолжал заниматься своим основным делом. Сегодня академик Л.Леонтьев — главный научный сотрудник Института металлургии УрО РАН, советник РАН.

В этом году появилась новая номинация Демидовской премии — «Металлургия» — и первым лауреатом в ней стал выдающийся ученый-металлург и организатор науки академик Леопольд ЛЕОНТЬЕВ. Коренной уралец, выпускник металлургического факультета Уральского политехнического института (ныне — Уральский федеральный университет), он прошел путь от старшего лаборанта до директора в Институте металлургии Уральского отделения РАН, возглавлял ИМЕТ в 1998-2009 годах. В 1993-1996 годах был первым заместителем министра науки и технической политики РФ, в 1996-1998 годах — первым заместителем председателя УрО РАН. В 1998-2009 годах, будучи членом Президиума РАН, руководил Агентством по управлению имуществом, в 2009-2013 годах — Управлением земельно-имущественного комплекса академии. И на всех должностях он продолжал заниматься своим основным делом. Сегодня академик Л.Леонтьев — главный научный сотрудник Института металлургии УрО РАН, советник РАН.

— Леопольд Игоревич, что для вас значит Демидовская премия?

— Для российского ученого стать демидовским лауреатом — большая честь. Символично появление среди номинаций премии металлургии. Это и признание нашей отрасли знания большой наукой, и напоминание о том, что учредитель престижной награды Павел Николаевич Демидов был представителем знаменитой династии, основавшей металлургическую промышленность на Урале.

— Вашу научную и организаторскую деятельность можно условно разделить на два периода: свердловско-екатеринбургский и московский. Вспомните, пожалуйста, наиболее яркие события того и другого.

— Разделение моей жизни на два периода действительно условное. Я всегда, даже переехав в Москву, оставался сотрудником Института металлургии Уральского отделения РАН и остаюсь им теперь. Все основные научные исследования проводил также в Екатеринбурге, хотя были работы и в Москве — с коллегами из ЦНИИЧермет им. И.П.Бардина и Института металлургии и материаловедения им. А.А.Байкова. Жизнь и на Урале, и в столице была напряженной, насыщенной самыми разнообразными событиями, яркими встречами, в том числе международными. Часто приходилось принимать трудные, ответственные решения. Конечно, на руководящих постах львиную долю времени я отдавал административной работе. И все-таки главным для меня оставались научные исследования и практическое продвижение их результатов.

— Какие свои научные достижения считаете главными?

— Если коротко, это работы, отмеченные высокими государственными наградами: Госпремией РФ в области науки и техники и тремя премиями Правительства РФ. Многие десятилетия я и мои коллеги занимаемся разработкой физико-химических основ комплексного передела руд сложного состава — железо-хромо-никелевых, высокоглиноземистых, высокомагнезиальных и железотитанистых. Лауреатом Госпремии РФ 2000 года в составе авторского коллектива я стал за фундаментальные исследования — создание теоретических основ комплексной переработки нетрадиционного титано-редкометалльного и алюмосиликатного сырья. А премии Правительства РФ присуждаются за разработки, которые внедрены в производство. Первую мы получили в 2002 году за создание энергосберегающей и экологически безопасной технологии производства окатышей различного назначения. На тот момент предложенный нами способ окускования концентратов в регулируемой газовой атмосфере на колосниковых машинах специальной конструкции не имел аналогов в мировой практике. Вторая правительственная премия (2008 год) присуждена за создание и освоение комплекса отечественного инжекционного оборудования, которое отличалось высоким качеством и надежностью и было дешевле импортного, а третья (2019 год) — за разработку физико-химических основ и внедрение новой высокоэффективной экологически чистой технологии создания композиционных материалов для металлургии и освоение с их использованием производства новых марок стали, титановых сплавов и огнеупоров.

— Вы уделяете огромное внимание разработке технологий утилизации техногенных образований. Как развивается это направление в Институте металлургии УрО РАН?

— Это одна из основных проблем, над решением которой мы работаем. Только в Свердловской области накоплено более 9 миллиардов тонн техногенных отходов. Такая же ситуация и в других промышленно развитых регионах. Причем это не только экологическая проблема. По содержанию ценных элементов техногенные отходы соизмеримы с природными месторождениями. Например, в шлаках черной металлургии содержатся до 15% металлического и 27% оксидного железа, а в железной окалине концентрация оксидов железа достигает 96%. В шламохранилищах алюминиевых заводов в Каменске-Уральском и Краснотурьинске накоплено более 200 миллионов тонн красных шламов. В этих отходах глиноземного производства — 45-50% оксидов железа, 12-16% глинозема, значительное количество скандия — дорогого и очень ценного для авиационной и космической промышленности редкоземельного металла. В нашем институте разработана комплексная безотходная технология утилизации красных шламов, позволяющая производить из этих отходов железосодержащие продукты, чугун, ферросицилий, сырьевые материалы для черной, цветной металлургии и строительной отрасли, а также извлекать оксид скандия. Было принято решение о ее реализации на Богословском алюминиевом заводе, но наступила перестройка. Некоторый интерес к этой технологии проявляет компания «РУСАЛ», но пока до практических шагов дело не дошло.

— Несколько лет назад вы инициировали проведение международных конгрессов «Техноген», теперь они проходят в Екатеринбурге раз в два года. Каково значение этого форума?

— На площадках «Техногена» концентрируется разнообразная информация, связанная с переработкой техногенных образований, обсуждаются фундаментальные и прикладные аспекты проблемы, пополняются базы данных по новым перспективным технологиям, дается оценка ситуации на промышленных предприятиях. Сегодня мы ставим задачу не только переработки уже имеющихся отходов, но и создания и внедрения на металлургических предприятиях таких производственных циклов, которые бы исключали их образование. Мы также изучаем возможности снизить выделение токсических веществ в пирометаллургических процессах. В Институте металлургии разработана технология, предотвращающая образование таких экологически опасных соединений, как оксиды азота, фураны, диоксины и др. Мы предлагаем внедрить ее на заводе «Крымский титан» в Армянске, где в 2018 году был серьезный химический выброс. Я побывал там в декабре 2019-го, а в конце минувшего года мы представили этот проект на совещании в Росприроднадзоре. Но пока решение о внедрении не принято, поскольку это требует больших, капитальных затрат.

— Какими практическими делами гордитесь?

— Теория и практика в металлургии неразрывны, поэтому для меня всегда приоритетом была поддержка инновационной деятельности. В свое время я занимался проектированием специального конструкторского бюро технологий для отработки в укрупненных масштабах разработок Института металлургии и реализации их в промышленных условиях. В середине 1990-х по всей стране стали создаваться инновационные центры. Академику Геннадию Месяцу, тогдашнему председателю УрО РАН, удалось убедить Министерство науки и промышленной политики РФ в том, что такой центр надо создать и в Уральском отделении РАН. Эту идею поддержал губернатор Свердловской области Эдуард Россель. В 1998 году мы учредили инновационно-технологический центр «Академический» и разместили его на площадях недостроенного из-за отсутствия финансирования конструкторского бюро. ИТЦ «Академический» стал крупной опытно-производственной базой, которая координирует и поддерживает инновационную деятельность предприятий, реализующих научно-технические разработки институтов УрО РАН.

Андрей и Елена Понизовкины, фото Сергея Новикова

Нет комментариев